Ihr kompetenter Partner in der CAE-Simulation

Ihr kompetenter Partner in der CAE-Simulation

Videos

- Containment Simulation

- Droptest

- Verbindungen

- Fan-Blade-Off

- Schraubenauszug

- Probenversuche

- Durchschlag

- FMH / Kopfaufprall

- Fußgängerschutz

- Gesamtfahrzeug

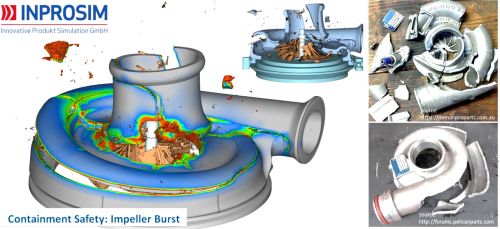

Containment Simulation von Turbomaschinen

Auch für moderne Antriebe wie Brennstoffzellen / Fuel Cells kann die Simulation sicherstellen, dass beim Bersten eines Laufrades von Verdichter oder Turbine keine Bruchstücke nach außen treten. Die sogenannte Containmentsimulation bietet die Möglichkeit, verschiedenste Bruchszenarien zu untersuchen. So können die Gehäuse, die die jeweiligen rotierenden Bauteile umgeben, hinsichtlich ihres Rückhaltevermögens bewertet und optimiert werden. Eine entwicklungsbegleitende Simulation bietet auch hier eine Effizienzsteigerung, eine Verkürzung von Entwicklungszeiten und ein hohes Einsparpotential hinsichtlich der Ausgaben. Letzteres sowohl in der Entwicklung durch die Einsparung aufwändiger Tests als auch im Betrieb durch die Vermeidung von Schäden mit den damit verbundenen Folgekosten und des Imageverlustes.

Auch für moderne Antriebe wie Brennstoffzellen / Fuel Cells kann die Simulation sicherstellen, dass beim Bersten eines Laufrades von Verdichter oder Turbine keine Bruchstücke nach außen treten. Die sogenannte Containmentsimulation bietet die Möglichkeit, verschiedenste Bruchszenarien zu untersuchen. So können die Gehäuse, die die jeweiligen rotierenden Bauteile umgeben, hinsichtlich ihres Rückhaltevermögens bewertet und optimiert werden. Eine entwicklungsbegleitende Simulation bietet auch hier eine Effizienzsteigerung, eine Verkürzung von Entwicklungszeiten und ein hohes Einsparpotential hinsichtlich der Ausgaben. Letzteres sowohl in der Entwicklung durch die Einsparung aufwändiger Tests als auch im Betrieb durch die Vermeidung von Schäden mit den damit verbundenen Folgekosten und des Imageverlustes.

Anforderungen im Falltest erfolgreich bestehen

Durch dynamische Stoßbelastungen während des Transports oder bei einer fehlerhaften Handhabung, kann es beim Anstoßen oder Fallen von Produkten sowie Behältern und Verpackungen zu Schäden kommen. Um die Produkte und die Umwelt vor diesen Schäden zu schützen, ist ein funktionierender Fallschutz von großer Bedeutung.

Durch dynamische Stoßbelastungen während des Transports oder bei einer fehlerhaften Handhabung, kann es beim Anstoßen oder Fallen von Produkten sowie Behältern und Verpackungen zu Schäden kommen. Um die Produkte und die Umwelt vor diesen Schäden zu schützen, ist ein funktionierender Fallschutz von großer Bedeutung.

Ziel der Anforderungen im Falltest ist es, Schäden am Produkt zu verringern oder ganz zu vermeiden und bei den Transportbehältern und Verpackungen ein unbeabsichtigtes Öffnen und mögliches Auslaufen von Betriebs- oder Gefahrstoffen zu verhindern.

In der Simulation können im virtuellen Falltest die stoßartigen Belastungen auf die Produkte sowie Behälter und Verpackungen im Detail untersucht und in der Energie Absorption optimiert werden. Unter Berücksichtigung geltender Normen und Produktvorgaben können Schwachstellen im Vorfeld ausgebessert und Konstruktionsfehler vermieden werden. Auch bestehende Behälter und Verpackungen können hinsichtlich des Gewichts und Material optimiert und somit Ressourcen und Kosten eingespart werden.

Sprechen Sie uns an, wir helfen Ihnen mit der Simulation ihre Produkte sowie deren Behälter und Verpackungen für die Anforderungen an den Falltest schneller und zielgerichtet zu entwickeln. So können Sie Zeit und Kosten für Prototypen und Versuche einzusparen sowie spätere mögliche Schäden am Produkt oder in der Umwelt vermeiden.

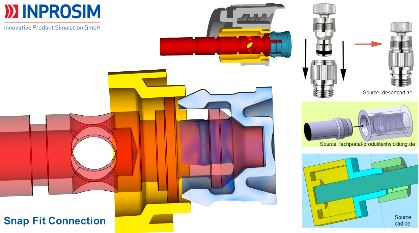

Absicherung von Verbindungen

Schnapphaken sind als praktikable und relativ günstige Verbindungsmöglichkeit weit verbreitet. Doch trotz der vorhandenen Erfahrung mit diesen Bauteilen kommt es mitunter zu einem Versagen der Verbindung, zu Rissen oder Brüchen.

Schnapphaken sind als praktikable und relativ günstige Verbindungsmöglichkeit weit verbreitet. Doch trotz der vorhandenen Erfahrung mit diesen Bauteilen kommt es mitunter zu einem Versagen der Verbindung, zu Rissen oder Brüchen.

Hier kann die Simulation helfen, die Sicherheit und Funktion der Verbindung zu gewährleisten. Sie ermöglicht die Betrachtung von Belastungen in Kombination mit bestimmten Bewegungsabläufen, wie beispielsweise bei den Pressvorgängen solcher Schnappverbindungen. Dabei werden Nichtlinearitäten von Materialeigenschaften ebenso berücksichtigt wie die zum Teil komplexen Kontaktsituationen.

Dies ermöglicht es, Strukturen effizient und schnell zu untersuchen und zu optimieren. So können zum Beispiel die Funktion und Haltekraft von Schnappverbindungen sichergestellt werden.

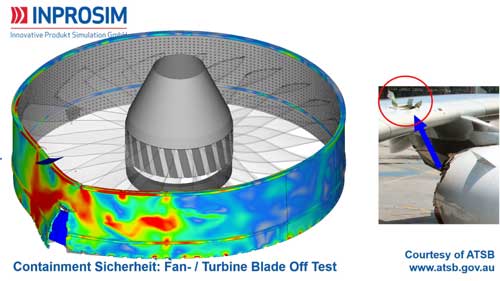

Fan-Blade-Off

Beim Fan-Blade-Off-Test wird gezielt ein Blatt des Fans eines Strahltriebwerks bei voller Drehzahl abgesprengt. Damit das Triebwerk eine Zulassung erhält, muss zum einen das abgesprengte Blatt innerhalb des Gehäuses zurück gehalten werden und zum anderen das Triebwerk die resultierende Unwucht ertragen können. Im Hinblick auf Kosten und Entwicklungszeiten leisten solche Fan-Blade-Off-Simulationen heute einen wesentlichen Beitrag in der Entwicklung moderner Triebwerke, um am Ende des Entwicklungsprozesses einen einzigen, erfolgreichen Qualifikationstest durchführen zu können.

Beim Fan-Blade-Off-Test wird gezielt ein Blatt des Fans eines Strahltriebwerks bei voller Drehzahl abgesprengt. Damit das Triebwerk eine Zulassung erhält, muss zum einen das abgesprengte Blatt innerhalb des Gehäuses zurück gehalten werden und zum anderen das Triebwerk die resultierende Unwucht ertragen können. Im Hinblick auf Kosten und Entwicklungszeiten leisten solche Fan-Blade-Off-Simulationen heute einen wesentlichen Beitrag in der Entwicklung moderner Triebwerke, um am Ende des Entwicklungsprozesses einen einzigen, erfolgreichen Qualifikationstest durchführen zu können.

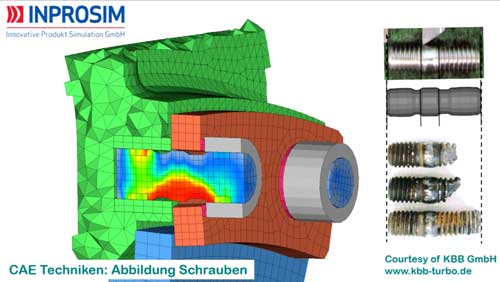

Schraubenauszug

Die Schraube und ihre Verbindung stellt im Maschinen- und Anlagenbau ein vielseitiges und gut bekanntes Verbindungselement dar, dessen Dimensionierung sich an der VDI Richtlinie 2230 für den üblichen, dauerfesten Betrieb orientiert. In der dynamischen und komplexen Belastung der Schraube bis zum Bruch bedarf es darüber hinaus der Simulation, um lokale und nichtlineare, plastische Effekte zu erfassen. Im Abgleich von Simulation und Versuch können hierzu qualifizierte CAE Modelle erstellt werden, die dann die Auslegung von Schraubenverbindungen unter Extrembelastungen ermöglichen.

Die Schraube und ihre Verbindung stellt im Maschinen- und Anlagenbau ein vielseitiges und gut bekanntes Verbindungselement dar, dessen Dimensionierung sich an der VDI Richtlinie 2230 für den üblichen, dauerfesten Betrieb orientiert. In der dynamischen und komplexen Belastung der Schraube bis zum Bruch bedarf es darüber hinaus der Simulation, um lokale und nichtlineare, plastische Effekte zu erfassen. Im Abgleich von Simulation und Versuch können hierzu qualifizierte CAE Modelle erstellt werden, die dann die Auslegung von Schraubenverbindungen unter Extrembelastungen ermöglichen.

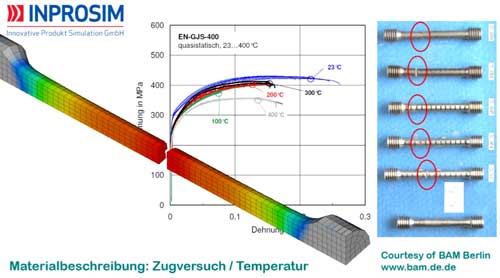

Probenversuche

Um das nichtlineare, elastisch-plastische Verformungs- und Versagensverhalten von Werkstoffen bis hin zum Bruch in der Materialdefinition für die Simulation ausreichend genau zu beschreiben, bedarf es zumindest verschiedener Zugversuche an Proben bei unterschiedlichen Temperaturen und Dehnraten. Ergänzt werden diese Informationen idealerweise durch Ergebnisse aus Scher-, Torsions-, Biege- und Druckversuchen, um neben der nahezu einachsigen Belastung im Zug das Verhalten wie auch das Versagen der Werkstoffe unter der Mehrachsigkeit (Triaxialität) zu erfassen.

Um das nichtlineare, elastisch-plastische Verformungs- und Versagensverhalten von Werkstoffen bis hin zum Bruch in der Materialdefinition für die Simulation ausreichend genau zu beschreiben, bedarf es zumindest verschiedener Zugversuche an Proben bei unterschiedlichen Temperaturen und Dehnraten. Ergänzt werden diese Informationen idealerweise durch Ergebnisse aus Scher-, Torsions-, Biege- und Druckversuchen, um neben der nahezu einachsigen Belastung im Zug das Verhalten wie auch das Versagen der Werkstoffe unter der Mehrachsigkeit (Triaxialität) zu erfassen.

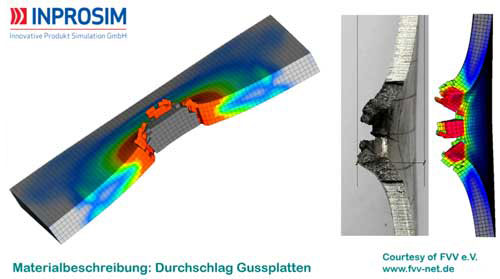

Durchschlag

Beim Aufprall eines Projektils oder auch eines Bruchstückes aus dem Rotor einer Turbomaschine auf umgebende Strukturen bzw. Gehäusewände treten hoch dynamische Belastungen auf. Insbesondere im Falle eines Durchschlages ist die Komplexität der Belastung so groß, dass eine Materialbeschreibung nur auf Basis von Probenversuchen meist nicht ausreichend ist. Hier werden Durchschlag- oder Beschussversuche von Platten nötig, um die Materialmodelle umfangreich beschreiben und validieren zu können.

Beim Aufprall eines Projektils oder auch eines Bruchstückes aus dem Rotor einer Turbomaschine auf umgebende Strukturen bzw. Gehäusewände treten hoch dynamische Belastungen auf. Insbesondere im Falle eines Durchschlages ist die Komplexität der Belastung so groß, dass eine Materialbeschreibung nur auf Basis von Probenversuchen meist nicht ausreichend ist. Hier werden Durchschlag- oder Beschussversuche von Platten nötig, um die Materialmodelle umfangreich beschreiben und validieren zu können.

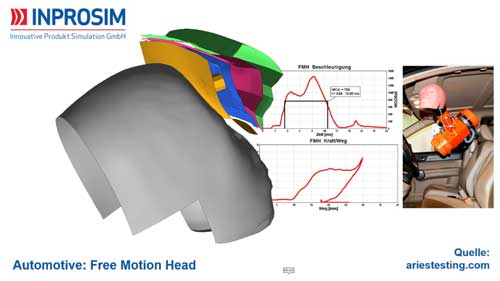

FMH / Kopfaufprall

Im Interior leistet die Simulation im Hinblick auf die passive Sicherheit von Fahrzeugen einen wesentlichen Beitrag, um die Insassen bei einem Unfall ausreichend vor Verletzungen beispielsweise im empfindlichen Kopfbereich zu schützen. Dies ist auch das Bestreben gesetzlicher Anforderungen und Richtlinien wie FMVSS201 und UN R21, die es im Fahrzeuginnenraum zu erfüllen gilt.

Im Interior leistet die Simulation im Hinblick auf die passive Sicherheit von Fahrzeugen einen wesentlichen Beitrag, um die Insassen bei einem Unfall ausreichend vor Verletzungen beispielsweise im empfindlichen Kopfbereich zu schützen. Dies ist auch das Bestreben gesetzlicher Anforderungen und Richtlinien wie FMVSS201 und UN R21, die es im Fahrzeuginnenraum zu erfüllen gilt.

Die Simulation wird im Bereich des Innenraums zur sinnvollen Gestaltung von Säulen und Dachstrukturen sowie zum gezielten Einsatz von Freiräumen und Absorber- bzw. Deformationselementen genutzt.

Fußgängerschutz

Beim Fußgängerschutz geht es darum, Verletzungen von Fußgängern und heute auch verstärkt Radfahrern („VRU“, vulnerable road users) bei einer Kollision mit einem PKW durch eine geschickte Gestaltung der Fahrzeugfront zu vermeiden oder zumindest in ihrer Schwere zu mindern.

Beim Fußgängerschutz geht es darum, Verletzungen von Fußgängern und heute auch verstärkt Radfahrern („VRU“, vulnerable road users) bei einer Kollision mit einem PKW durch eine geschickte Gestaltung der Fahrzeugfront zu vermeiden oder zumindest in ihrer Schwere zu mindern.

Dies geschieht zum einen durch passive Maßnahmen, wie der simulationsgestützten gezielten Auslegung der Struktursteifigkeit sowie von Freiräumen oder Absorbern unterhalb der Struktur. Zum anderen kommen aktive Schutzeinrichtungen zum Einsatz, bei denen zum Beispiel sich anhebende Motorhauben oder Airbags an der Windschutzscheibe den Deformationsraum bei der Kollision des Kopfes mit steifen Fahrzeugstrukturen vergrößern.

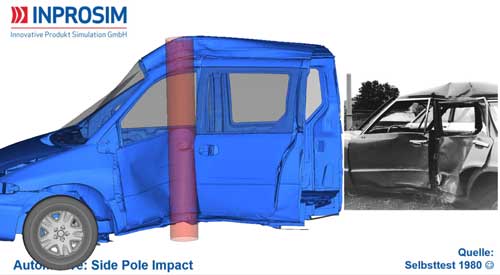

Gesamtfahrzeug

Bei der Entwicklung neuer Fahrzeuge sind im Hinblick auf die Struktursteifigkeit der Karosserie eine Reihe von gesetzlich vorgeschriebenen Prüfungen zu berücksichtigen, die bei einem Unfall einen ausreichenden Überlebensraum für die Insassen sicherstellen sollen.

Bei der Entwicklung neuer Fahrzeuge sind im Hinblick auf die Struktursteifigkeit der Karosserie eine Reihe von gesetzlich vorgeschriebenen Prüfungen zu berücksichtigen, die bei einem Unfall einen ausreichenden Überlebensraum für die Insassen sicherstellen sollen.

Aufgrund der Vielzahl dieser vorgeschriebenen Tests, wie Front-, Side- und Rear- sowie Roof- Impact, ist die Crash Simulation innerhalb der Entwicklung neuer Fahrzeuge heute unumgänglich, um die Sicherheit wirtschaftlich gewährleisten zu können.

Einer dieser vorgeschriebenen Versuche ist der hier vereinfacht dargestellte Pfahlaufprall oder Side-Pole-Impact, bei dem das Fahrzeug seitlich gegen eine starre Barriere geschleudert wird, wie dies beispielsweise beim Aufprall auf einen Baum der Fall ist.

Kontakt

INPROSIM GmbH

Birkenweg 1

64354 Reinheim

Germany

+49 (0) 61 62 / 65 23

www.inprosim.de

info@inprosim.de

Kontakt

INPROSIM GmbH

Birkenweg 1

64354 Reinheim

Germany

+49 (0) 61 62 / 65 23

www.inprosim.de

info@inprosim.de